弊社では治具の設計・製作の依頼をいただくことがあります。設計はオートデスクInventorを使い、製作は外部の3Dプリンタ造形委託で対応しています。社内にも家庭用3Dプリンタはありますが、使える材料も限られており、精度の面でとても業務に使えるレベルではありません。仕事で使える3Dプリンタとなると、数百万円以上はするし、維持費も相当なもの。また業務の種類に応じて、材料も変えなければならないので、使用する3Dプリンタも変わります。1年365日フル稼働させる必要がある会社では、導入のメリットもあるでしょうが、弊社のようにスポットで造形業務を行なうような会社にとって、3Dプリント業者はありがたい存在です。

私がまだ工作機械メーカーの生産技術課にいた時には、様々な治具を設計していました。現場の作業者の声を直接聞いて、部品加工や装置を組み立てる時のツール(補助具)として役立ててもらうことが目的です。治具を使う事によって作業工数が大幅に短縮できます。家庭用品で言えば、アイデア商品のようなものでしょうか。

当時設計した治具は、ほとんどが金属加工したものでした。部品加工に使うような治具は加工精度も要求されます。そのような治具は社内の工場で加工してもらったり、外部の協力工場へ依頼します。また運搬具(台車)のような大きなものも設計しました。主に形鋼を使うので、いわゆる製缶工場に依頼します。重量物の運搬には装置を傷つけないよう、木材を使うこともあります。そんな時は材木屋さんのお世話になります。私がいた部署にはまだCADが導入されておらず、ドラフターも無かったので、図面は簡易製図機で描いていました。(自宅には技能検定用に個人で買ったドラフターがありましたが)

あれからおよそ30年経った現在、3Dプリンタが使われるようになってからは、3Dデータさえ作成できれば、誰でもオリジナルの完成品を手に入れることができるようになりました。とは言え、そこは仕事ですから様々な制約があります。最近依頼のあった治具の仕事の場合は、まず打ち合わせからとなりますが、問題なのは現地を実際に確認できないことでした。治具を設計する場合、通常対象物(ワーク)の形状を現物や図面で確認することからスタートします。今回の仕事の場合、寸法の手がかりになるのはあくまで写真のみで、図面は一切存在しません。クライアントが現地で測定したわずかな情報が頼りでした。

治具そのものの精度も必要であった為、材料も高価なアクリルを使いました。ナイロンで造形するときよりも、造形費用は6倍以上かかります。「もし作ってから、実際に現地で取り付けられなかったら?」という不安があります。金属加工ですと、追加工などで対応することもありますが、今回の3Dプリンタ造形では修正ができない一発勝負。時間があれば安いナイロンでまずは試作品を作ってから、チェックすることもあります。

3Dプリンタの材料は樹脂だから軽いという印象がありますが、アクリルは意外に重いんです。Inventorで設計した後に、比重を与えてたわみ等もチェック。軽量化・コストダウンの為に内部を空洞にしたり、配線穴・センサーの取り付け等の取り付け等を考慮した形を考えていきます。「形状はこれで決まった」と思ったその日の夜、一晩布団の中で考えを巡らすうちに別のアイデアが生まれることも度々。

こんな時、機械加工における形状の制約を考慮せず、自由に形状を決められるのが、3Dプリント部品の良いところですね。機械加工だとこの場所にエンドミルが入るのかなど、検討する要素が増えてしまいます。3Dプリンタで作る場合には、ほとんど機能性のことだけを考えれば良いので、その辺が嬉しいところです。

一般的にパーツは3Dプリンタ造形でも、ボルト・ナット等の締結部品に限っては市販のものを使用するのが普通ですが、今回の使用条件に制約があって、それは認められませんでした。3Dプリンタ造形では、嵌合するような機構がある場合にはちょっと厄介です。もちろんおもちゃのパズルのようなものだと全然問題は無いのですが、機械装置の一部に取り付けられるものなので簡単ににはいきません。さらに樹脂の収縮の問題もあります。

最も気を使ったのはねじの嵌合。雄ねじと雌ねじのクリアランスをどの程度にとれば良いのか試行錯誤しました。流石にこの時は、最初にアクリルでねじの試作品を作りチェックしました。うまくハマったと安心しても油断は禁物!ねじ締結は大きな締め付けトルクがかかります。安心してるとポキっ!といきかねません。組み立てるときも細心の注意が必要です。

参考までに3Dプリンタで作成したねじのマイクロスコープ写真を載せておきます。一見アクリルねじの表面がざらついて精度が悪いように見えますが、結構な精度が出ています。

アクリルの雄ねじ(斜視)

アクリルの雄ねじ(正面)

ABSの雄ねじ(斜視)

ABSの雄ねじ(正面)

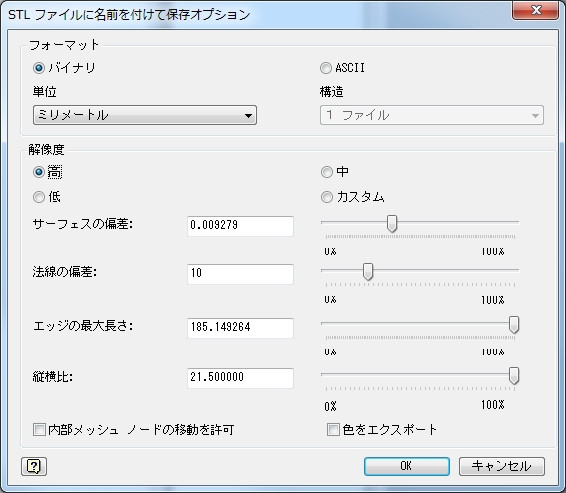

Inventorで完成したら、いよいよSTLへの書き出しです。書き出しオプションで細かく設定します。

精密な嵌合パーツの場合には、解像度を[高]に設定しただけにせず、具体的に各項目の数値を決めて設定したほうが安全だと思います。